|

|

一、产品概况

带式输送机是一种现代化生产中连续运输设备,具有运量大、运距远、运费低、效率高、运行平稳、装卸方便、适合于散料运输等优点,与汽车、火车一起成为三大主力工业运输工具,已广泛应用于煤炭、矿山、港口、电力、冶金、化工等领域。输送带是带式输送机牵引和运载的关键部件,在使用过程中,由于长期在恶劣环境下使用输送带老化,载荷量增加,接头搭接和硫化不好,被废钢铁或煤矸石等异物或障碍物刺伤,带式输送机的安装调整不当,转载点处落料位置不正造成的负载不均匀等原因,经常产生纵向撕裂、跑偏、表面损伤等表面故障,一旦发生故障将会造成重大断带、纵向撕裂等安全事故而停产,运输物料的损耗,设备的损坏,巨大的经济损失和人员伤亡,严重影响安全生产。

我国《智慧矿山信息系统通用技术规范》(GB/T 3467.9—2017)和带式输送机工程设计规范(GB5043-2008)要求带式输送机监控系统具有纵撕、跑偏等保护功能。

目前,输送带纵向撕裂保护的主要检测方法是通过压力、电磁、激光、红外温度等传感器检测输送带的物料泄露和钢丝绳或橡胶脱落等状态,判断纵向撕裂故障,其主要检测设备包括漏料检测装置、渔线式检测装置、测振式检测装置、金属线圈检测器、磁性橡胶检测器、压辊式检测器、激光光幕检测器、红外测温仪等,存在准确性和可靠性差、易损坏等缺点,并且在纵向撕裂无物料泄漏情况下不能检测到纵向撕裂故障。另外还有基于激光、红外线的机器视觉技术输送带纵向撕裂检测方法,在输送带表面有水情况下输送带表面图像模糊无法检测到纵向撕裂故障,也存在准确性和可靠性差的缺点。

输送带跑偏保护的主要检测方法是在输送带两侧的机架上安装二组跑偏开关,输送带跑偏时,推动其动作臂偏转,触动一组开关动作,发出报警信号;若继续偏离到设定的停机位置,触动另一组开关动作,控制带式输送机停机,只能检测两个固定的输送带跑偏位置,不能检测连续跑偏位置,无法判断跑偏程度,经常发生报警和停机现象,影响生产,跑偏开关易损坏,可靠性和准确性差。由于跑偏故障不能得到有效地检测,造成输送带纵向撕裂、断带、带式输送机损坏等安全事故时有发生。输送带表面损伤尚无一种有效的检测方法,主要依靠人工检测方法。

为了保证带式输送机运行的安全,大部分用户采用人工检测方法,该方法是输送带运行在检修或验带速度下,靠人眼观察输送带外部情况来判断输送带是否存在表面故障,不能在线检测,检测效率低,影响生产;检测工作需要耗费大量的工时及工费,劳动强度大;带式输送机空载运行,消耗大量电能,花费高额电费;增加输送机起、制动次数和工作时间,缩短带式输送机及输送带的使用寿命;只能根据观察输送带表面情况人为判断故障,检测准确率差,易出现漏检现象,导致安全事故的发生。

2010年天津市恒一机电科技有限公司与天津工业大学合作,在国家自然科学基金项目(NSFC51274150)、天津市科技支撑计划重点项目(13ZCZDGX01000)、天津市应用基础及前沿研究计划重点项目(12JCZDJC27800)和天津市成果转化接力支持重点研发计划项目(18YFJLCG00060)等支持下,经过八年艰苦的技术公关、上千次的实验,采用机器视觉技术研制了ZJS220(127)型矿用输送带纵向撕裂检测装置,获得了国家发明专利、实用新型专利、软件著作权、矿用产品安全标志证书等。

该装置能够远程在线检测输送带表面运行图像,实时存储和显示图像,并对图像进行处理与分析,发现输送带纵向撕裂、跑偏、表面损伤等表面故障,及时报警,特别是在检测到输送带产生纵向撕裂故障时输出停机控制信号,具有技术先进、安全可靠、安装使用方便、实时检测、准确性高、显示直观等优点;避免重大纵向撕裂、断带安全事故的发生、设备的损坏、停产和人员伤亡,减少运输物料的损耗和经济损失,保证输送带安全可靠运行,提高生产效率,具有显著的经济和社会效益,可广泛应用于煤炭、矿山、港口、电力、冶金、化工等领域,特别适用于煤矿生产中输送带表面故障的安全检测,已在山西、内蒙古和天津等地推广应用,成功解决了带式输送机输送带纵向撕裂的难题,受到了用户的好评。

二、装置组成及工作过程

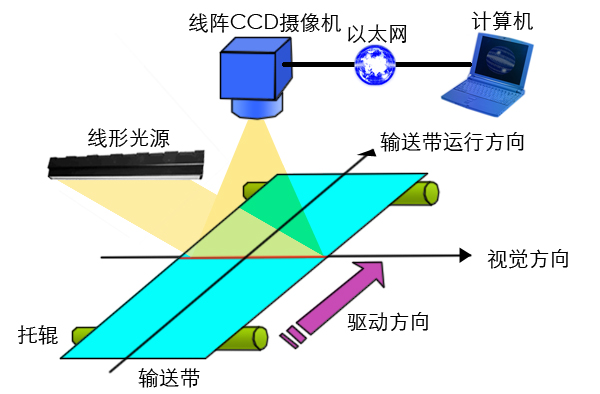

该装置是由线阵CCD摄像机、线形LED光源、以太网、以太网控制器、采集处理交换机和计算机等组成,其组成示意图如图1所示。

图1 装置组成示意图

该装置工作过程是高亮度线形LED光源发射的光线照射在输送带表面时产生漫反射光,漫反射光的光强与输送带表面特性有关;每个线阵CCD摄像机通过线扫描感应漫反射光,每次扫描摄取与运行方向垂直的一行输送带表面图像,通过以太网接口传输给采集处理交换机;采集处理交换机利用接收到每个线阵CCD摄像机多行输送带表面图像形成其图像,并通过图像拼接算法将多个线阵CCD摄像机的图像拼接在一起形成一幅输送带表面图像,再利用图像处理、校正算法对其进行处理后通过以太网传输给计算机;计算机利用图像快速处理算法、故障图像的特征提取和识别与定位算法对输送带表面图像进行处理,分析和识别输送带纵向撕裂、跑偏、表面损伤等表面故障,发现故障时给出故障报警或停机控制信号。

ZJS220(127)型矿用输送带纵向撕裂检测装置包括KXJ220(127)D矿用隔爆兼本安型电源控制箱、ZHX2048矿用本安型线阵照相机、DHC14/12L矿用本安型LED照明灯、DHC28/12L矿用本安型LED照明灯、KJJ12矿用本安型交换机、KJD220(127)(B)矿用隔爆兼本安型计算机等,上输送带和下输送带样机分别如图2(a)、(b)所示。

(a)上输送带样机

(b)下输送带样机

图2 ZJS220(127)型矿用输送带纵向撕裂检测装置样机

三、装置的主要功能和优势

装置的主要功能:

1. 该装置能够利用计算机通过以太网远程在线监测输送带表面图像,实时存储、显示输送带表面图像,建立图像档案。

2. 该装置能够在线分析、识别输送带纵向撕裂故障,在检测到输送带纵向撕裂故障时自动报警,输出停机控制信号,并对故障定位。

3. 该装置能够在线检测输送带跑偏故障,分析跑偏故障程度,根据跑偏故障程度输出报警信号或停机控制信号。

4. 该装置能够在线检测、分析输送带表面损伤故障,进行故障分类和统计,形成检测报告,给出表面损伤故障程度。

装置的主要优势:

1.自主知识产权。获得发明专利5项、实用新型专利11项、软件著作权1项;申请发明专利3项,具有自主知识产权。

2.技术先进,国际领先。得到了国家自然科学基金、天津市科技支撑计划重点等项目的支持,率先采用LED光源的机器视觉技术,以及电子、通信、图像处理、模式识别等先进技术研发出该装置,克服了激光、红外线的机器视觉技术输送带纵向撕裂检测方法在输送带表面有水情况下输送带表面图像模糊无法检测纵向撕裂故障的缺点,引领了输送带纵向撕裂无损监测产品市场。

3.远程在线检测,图像质量好。采用以太网技术能够远程实时检测输送带表面图像,不存在丢帧和图像不清等现象,图像真实、清晰,质量好,提高了输送带纵向撕裂等故障检测的准确性。

4.故障检测、定位准确。采用专利技术对输送带表面图像采集、传输、处理、故障识别和分析,表面故障检测准确率达到100%,故障定位采用测量标尺,无需借助速度传感器,与输送带完全无接触,可靠性高,定位准确。

5.故障检测功能强大。能够自动监测输送带表面故障,实时存储、显示输送带表面图像,建立图像档案;检测到输送带纵向撕裂故障时自动报警,输出停机控制信号;在线检测输送带跑偏故障,分析跑偏故障程度,输出报警信号或停机控制信号;在线检测、分析输送带表面损伤故障,进行故障分类和统计,形成检测报告,给出表面损伤故障程度。

6.方便组网。该装置具有网络通信功能,能够利用现有的环网将多台装置连接起来,实现“一拖多”,形成监测网络,方便组网。

7.设备轻便。线阵照相机、LED照明灯、交换机采用本安设计,减小了装置体积和重量。

8.安装使用方便。采用模块化结构,拆装方便,轻便灵活,对安装位置要求不高;软件具有“一键完成”功能,可自动完成输送带表面图像采集、故障检测,安装使用方便。

9.产品质量可靠。2013年第一套装置投入市场,成为输送带纵向撕裂检测装置产品应用的开拓者,截至2020年,最长使用时间已超过7年,并通过大量用户使用验证了产品质量,成功解决了带式输送机输送带纵向撕裂的难题,受到了用户的好评。

四、主要技术指标

1. 可容检测输送带宽度:0~2.4m;

2. 可容检测输送带运行速度:0~10m/s;

3. 图像分辨率:2.0mm×2.0mm;

4. 线阵CCD摄像机行频:不低于19.5KHz;

5. 线形LED光源正常使用寿命:不小于3万小时;

6. 线形LED光源的亮度值:10万LUX;

7. 通信方式:以太网;

8. 功耗:小于100W;

9. 工作电源:127V/220V±10%;50Hz ±1%;

10. 工作环境湿度:小于95%RH;

11. 工作环境温度:-30~40℃;

12. 环境防护等级:IP57;

13. 软件运行环境:Windows XP/NT/9x。

五、应用情况及表面故障图像

该装置已在山西、内蒙古和天津等地推广应用,成功解决了带式输送机输送带纵向撕裂难题,受到了用户的好评。

该装置使用的现场照片如图4所示。

图4 现场照片

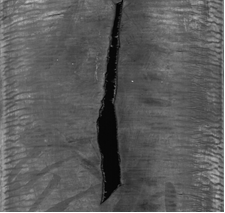

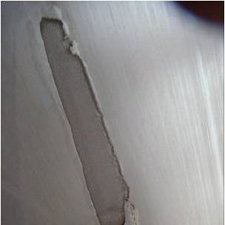

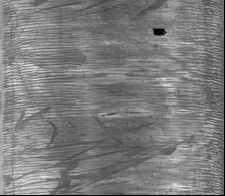

装置检测的纵向撕裂、跑偏和表面损伤故障图像如图5所示。

(a)纵向撕裂故障图像

(b)破损故障图像

(c)跑偏故障图像

图5 输送带表面故障图像

六、装置所获证书

获奖证书